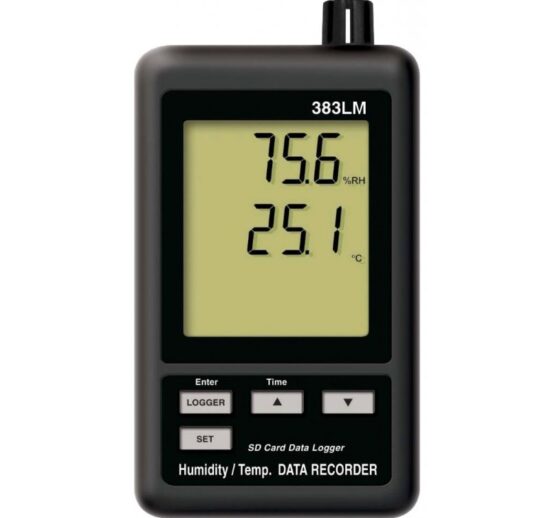

Ce manomètre à tube manométrique a été conçu spécialement pour les exigences de sécurité augmentée de l’industrie du process.

L’utilisation d’acier inox de haute qualité ainsi que la robustesse de l’appareil ont été pensées pour les applications de l’industrie chimique et de l’ingenierie du process. L’instrument est adapté pour les fluides gazeux et liquides même dans des environnements agressifs.

Les étendues de mesure de 0 … 0,6 à 0 … 1.600 bar correspondent également aux besoins d’un large panel d’applications.

WIKA fabrique et qualifie le manomètre en conformité avec les normes EN 837-1 et ASME B40.100. Cette version de sécurité est composée d’un verre de sécurité qui ne s’écaille pas, d’une cloison de sécurité entre le système de mesure et le cadran et d’une paroi arrière éjectable. En cas de panne, l’opérateur est protégé sur l’avant, car le fluide ou les composants peuvent seulement être éjectés par l’arrière du boîtier.

Pour des conditions d’opérations difficiles (par exemple vibrations), tous les instruments sont également disponibles avec un remplissage de liquide en option.

Applications

- Exigences de sécurité accrues pour la protection de la personne

- Pour fluides gazeux et liquides agressifs non visqueux ou cristallisants ou environnement agressif

- Industrie Oil & Gas, chimie/pétrochimie, production d’énergie, génie électrique et industrie de l’eau et eaux usées

Particularités

- Version de sécurité avec cloison de sécurité (Solidfront) conçue en conformité avec les exigences de EN 837-1 et ASME B40.100.

- Excellente stabilité du cycle de charge et résistance aux chocs

- Avec boîtier rempli de liquide (type 233.30) pour applications avec charges de pression dynamiques élevées et vibrations

- Version EMICOgauge, pour éviter les émissions fugitives

- Etendues de mesure de 0 …0,6 à 0 … 1.600 bar